А не замахнуться ли нам на Докторскую по ГОСТ? Везде в рецептах есть неточности, то одно, то другое. Захотелось сделать точно по рецепту. Итак:

Внимание!!! В данном рецепте я делаю колбасу, как это удобно мне, т.к. у меня дома не производство, и это не первая вареная колбаса, то в некоторых моментах я делаю не так как написано в справочниках Юхневича и Конникова. Повторяя мой рецепт, вы берете на себя весь риск связанный с бульонными отеками или другой порчей продуктов, по невнимательности или других несоответствий, которые нельзя отследить с достаточной точностью (рабочая температура в духовке, или в кастрюле, в куттере, начальная температура мяса, температура фарша на выходе из куттера и т.д.), для справедливости, я в спорных местах технологий оставляю спойлеры (выдержки из справочников с технологически правильными условиями) если есть возможность и вам не лень, милости прошу пользоваться правильными технологиями.

Рецепт на 1 кг:

1. Говядина жилованная - 250гр. (подмороженная)

2. Свинина полужирная (жир. 30-50%) - 700 гр. (подмороженная)

3. Яйца куриные - 30 гр.

4. Сливки 20% жир. в виде снега - 160 гр. (по госту идет сухое молоко 20 гр., но в том же госте указываются замены, сухое молоко меняется на натуральное 1:8). Я решил положить не молоко, а сливки для лучшего переноса вкуса, как известно вкус переносит жир. Сливок я положил конечно много, но при этом я не добивал влагу водой. Полученный результат никак отрицательно не отразился на готовой продукции, и не было ярко выраженного сливочного вкуса.). Но лучше в этом пункте не экспериментировать, положить сухое молоко и добить влажность льдом.

Итого: 1140 гр.

Пряности и специи:

1. Соль нитритная - 11 гр.

2. Соль поваренная - 10 гр.

3. Сахарный песок - 2 гр.

4. Мускатный орех - 0,5 гр.

5. Аскорбиновая кислота Аскорбат натрия - 0,5 гр. Лучше положить аскорбат натрия, чем аскорбиновую кислоту. Он с нитритом вступает в реакцию значительно медленнее и на более продолжительное время.

Аскорбат натрия - это натриевая соль аскорбиновой кислоты (витамина С).

В практике работы колбасных заводов до сих пор наблюдается выработка продукции с наличием серых пятен, слабой окраски и быстрого обесцвечивания при хранении на свету.

В ряде стран на мясокомбинатах широко применяется аскорбинат натрия. Применение аскорбиновой кислоты способствует получению более равномерной окраски продукта и лучшему сохранению окраски и аромата продукта при хранении.

Действие аскорбиновой кислоты основано на ее сильных восстановительных свойствах, в результате которых она непосредственно вступает в реакцию с азотистой кислотой, полученной из нитрита в кислой среде мяса. Образуется окись азота, иода и дегидрат аскорбиновой кислоты. При этом одна граммолекула аскорбиновой кислоты теоретически вступает в реакцию о двумя граммолекулами нитрита.

Окись азота и миоглобин образуют азоксимиоглобин, который в присутствии избытка аскорбиновой кислоты хорошо сопротивляется окислению.

Оболочка колбасы окрашивается в красивый красновато-коричневый цвет, очень стойкий при хранении. Интенсивность окраски фарша на разрезе такая же, как в обычной колбасе, но обесцвечивание происходит значительно медленнее и не появляется зеленоватого оттенка.

При добавлении 0,3-0,5% аскорбата натрия в шприцовочный рассол и введении в окорок 8-10% рассола улучшается качество ветчины. Через 10-12 дней посола окорок приобретает равномерную окраску, приятный вкус и аромат ветчинности, который больше выражен, чем в обычных окороках. На разрезе обесцвечивание ветчины происходит гораздо медленнее.

В шприцевальный рассол аскорбинат натрия добавляют перед началом шприцевания, причем температура рассола должна быть не выше 4'. В противном случае произойдет взаимодействие нитрита с аскорбатом и значительная часть нитрита будет разрушена прежде, чем он попадет в продукт.

РТУ допускается добавление 100 г аскорбината натрия на 100 кг вареной колбасы и сосисок.

6. Фосфат пищевой - 0,5 гр. 3 гр/кг сырья (для надежности ))))). Я пересмотрел свою позицию по фосфатам.

Связывание воды мясом является также функцией величины рН. В живом организме рН мышечной ткани составляет 7,4- 7,6. Но уже после убоя животного в мясе образуются молочная и фосфорная кислоты, вследствие чего рН снижается, что заметно уменьшает набухание волокон и связывание ими воды. рН около 5,5 соответствует изоэлектрической точке мясного белка, при этом происходит минимальное набухание белка и связывание воды.

Способность связывать воду у мяса различна. Как правило, лучше всего связывает воду мясо молодых бычков. Дефростированное мясо старых и тощих коров и телятина обладают более низкой влагопоглощаемостью, вследствие чего колбаса, выработанная из такого мяса, может оказаться водянистой и плохого вкуса. Чтобы предотвратить это явление, надо добавить небольшое количество фосфатов. Они повышают общую концентрацию соли, способствуют образованию оптимальных значений рН, иначе говоря, они повышают набухаемость волокон, конечно, в определенных границах.

В фарше всегда имеется некоторое количество жира. В хорошо выдержанном фарше жир равномерно распределен. Напротив, в плохо связанном фарше жир выделяется отдельными частицами, гнездами или у краев. Многочисленными опытами доказано, что способность фосфатов эмульгировать добавленный в колбасу жир очень низка.

При чрезмерной концентрации фосфатов белок растворяется и после тепловой обработки (копчение, варка) фарш становится рыхлым. Следовательно, нельзя добавлять фосфаты сверх норм, полагая, что этим можно улучшить качество фарша.

Многочисленными работами исследователей разных стран установлено, что максимальный эффект влагопоглощаемости мясного фарша достигается при рН 6,3. Некоторые работники мясной промышленности считают, что для достижения такого рН необходимо добавлять в фарш фосфаты или другие химические продукты, способствующие повышению рН. Однако при этом они забывают, что максимальное значение рН 6,3 можно достигнуть естественным путем, не прибегая к перенасыщению колбасного фарша минеральными солями.

По мере созревания мяса рН снижается и, следовательно, понижается влагопоглощаемость. Однако достаточно добавить к мясу поваренную соль, как рН повышается и влагопоглощаемость его восстанавливается. Так, рН мяса перед обвалкой 5,6, а после шротирования и 24-часовой выдержки в посоле (2,5% соли) - 5,9, после 48-часовой выдержки - 6,3.

Еще быстрее достигается оптимальное значение рН при использовании горяче-парного мяса. Достаточно выдержать соленое горяче-парное мясо на холоду 6-12 часов, чтобы мясо приобрело оптимальное значение рН.

В колбасе, выработанной из выдержанного в посоле мяса с оптимальным рН (6,3), никогда не получается жировых и водяных оттеков, она обладает высоким качеством. рН такой колбасы находится в пределах 6,2-6,3.

7. Оболочка Ветчинная коллагеновая д=80мм

Приготовление:

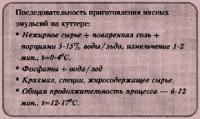

1. Берем сильно охлажденное мясо, где то -1/+1 градус.

2. Нарезаем его в виде шрота размером 1,5/2,5 см.

3. Достаем куттер, (пока не купил куттер, нормальная варенка и сосиски не получались ![]()

4. Укладываем сначала в него говядину, всю влагу и специи. Говядина достаточно жесткое мясо, и для однородности сначала надо измельчить говядину до состояния максимально приближенного к эмульсии, но стараться не заходить за рамки +5 градусов, а то потом не хватит времени нормально взбить эмульсию до +12 гр..

измельчаем говядину приблизительно до такого состояния

5. К измельченной говядине добавляем свинину

6. Немного измельчаем, и добавляем все специи, соль, яйца и сливки. Перенесено в п.4

Яйца советую добавлять через стакан, на случай если попадется тухлое яйца, вы не жахнете его в уже разбитые яйца. (стакан, тарелка потом куттер).

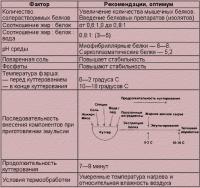

7. Взбиваем фарш до однородной эмульсии розового цвета, постоянно контролируя температуру. В куттере допускается температура от 12 до 18 градусов до 12 гр.. (Все таки я пришел к тому, что самая стабильная эмульсия получается на 12 гр. Поясню не до 12 гр, а именно близка к 12, я останавливаю куттерование на 11,3 или 11,5 гр.) Не выше!!! У меня было до куттерования 0,3 градуса, после куттерования 18,5. После чего я на полчаса убрал кастрюлю с эмульсией в морозилку, потом до набивки убрал в холодильник при +5 градусах. (На самом деле это очень рискованно, и почему я не получал брак, до сих пор не понимаю. (ВНИМАНИЕ!!! Так делаю я и результат меня устраивает, повторяя мой рецепт, вы делаете на свой страх и риск, т.к. бульонный отек можно получить из-за кучи сторонних факторов, включая перегрев фарша в куттере. Если вам не подходит то как написал я, ниже в спойлере указана правильные условия приготовления фарша из справочника А.Г. Конникова и др).

Условия получения доброкачественного фарша следующие:

оборудование и помещения должны содержаться в абсолютной чистоте;

температура фарша не должна превышать 8-10°;

мясо в посоле должно хорошо созреть и обладать достаточной вязкостью;

мясо не должно перегреваться во время измельчения на волчках;

при куттеровании мяса обязательно добавлять лед, не допускать перегрева мяса;

не допускать образования эмульсий и рассаливания жира и шпика при обработке на куттере и смешивании в мешалках.

Готовый сырой фарш должен обладать высокой вязкостью. Вязкий фарш плотно прилипает к поверхности и при встряхивании не сползает с них. Пробу на вязкость берут специальной лопаточкой. Если при встряхивании фарш сползает с лопаточки, а поверхность ее влажная, фарш еще не готов.

Добавленная к фаршу вода должна быть целиком поглощена белками. Хороший фарш не имеет влажной поверхности.

Влажная поверхность - признак плохого набухания белков и наличия в фарше не связанной влаги, которая будет выделяться в виде бульонных отеков.

Экстракция белка наиболее эффективно происходит при температуре мяса около точки замерзания (около -2°С), в связи с чем при куттеровании сырья целесообразно использовать подмороженное мясо, либо добавлять снег, лёд или ледяную воду. По вышерассмотренной причине температура сырья перед началом куттерования не должна превышать 1±1°С.

Рис. 37

При этом использование чрезмерно перемороженного сырья, превращающегося при измельчении в гранулы либо порошок с низкой вязкостью и гомогенностью, непригодно для приготовления эмульсий вследствие нахождения воды в кристаллическом твердом состоянии (лёд), что ограничивает уровень растворения белков.

Идеальным температурным диапазоном для готовых мясных эмульсий в конце процесса куттерования является 10-18°С, причем возможные отклонения от рекомендуемого интервала, как правило, связаны с видом используемого жира: при работе с тугоплавким говяжьим жиром температура фарша может быть несколько выше; при применении легкоплавкого свиного - ниже.

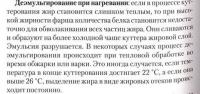

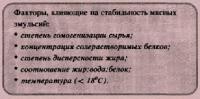

Продолжительность куттерования и степень измельчения сырья предопределяет уровень стабильности мясных эмульсий.

При обработке мяса на куттере в течение первых 1-2 минут преобладает механическое разрушение тканей, выход белков, их интенсивное набухание, взаимодействие между собой и добавляемой водой с образованием белковой пространственной матрицы, внутри которой находятся полуразрушенные мышечные волокна, обрывки соединительной ткани, жировые клетки и фрагменты других морфологических элементов мяса. Дальнейшая гомогенизация сырья приводит к диспергированию жира, уменьшению линейных размеров морфологических элементов эмульсии, перемешиванию компонентов фарша, что обеспечивает получение стабильной водо-белково-жировой эмульсии с высокой липкостью.

При гомогенизации сырья происходит разрушение морфологической структуры тканей, разволокнение отдельных структурных элементов, экстракция растворимых миофибриллярных и саркоплазматических белков, их гидратация и растворение, диспергирование жира, связывание воды, образование белковой структурной матрицы и, собственно, водо-белково-жировой (мясной) эмульсии, перемешивание, нагрев и т.д.

Процесс измельчения сырья и образования мясной эмульсии протекает в три фазы.

На первой фазе (в течение первых 2-3 минут) преобладает механическое разрушение клеточной структуры тканей, мышечные волокна разрушаются, их содержимое вытекает. Идет экстракция белков в водную фазу (вода мяса + добавляемая вода), причем эффективность процесса увеличивается в присутствии поваренной соли.

На второй фазе мышечные белки начинают интенсивно набухать, связывать добавляемую в мясную систему воду; идет вторичное структурообразование белков между собой и образование матрицы эмульсии. Увеличивается величина водосвязывающей способности системы. При этом для формирования структуры эмульсии и поглощения ею воды решающее значение имеет степень перехода миофибриллярных белков в растворенное состояние, чему способствует присутствие поваренной соли и высокая гомогенизация сырья. При недостаточном измельчении белки полностью не выходят из клеточной структуры и не участвуют в связывании воды и образовании пространственного каркаса, что может привести к расслоению фарша.

На третьей фазе при продолжающемся измельчении сырья происходит частичное диспергирование жира (на фоне локального повышения температуры при куттеровании) с образованием мелкодисперсных жировых шариков, которые соединяются с белковым каркасом, состоящим из водо- и солерастворимых мышечных белков. Образуется эмульсия.

Водорастворимые белки способны эмульгировать 30 мл жира на 100 г белка, солерастворимые - 40 мл.

Специфику измельчения жировой ткани следует рассмотреть особо. При интенсивном измельчении жировая ткань в основном диспергирует в виде твердых частиц размером 20-75 мкм, состоящих преимущественно из неповрежденных жировых клеток. Одновременно частично разрушается структура жировой ткани, в результате чего жировая капля вытекает из поврежденных клеток. По мере разрушения клеток и повышения температуры высвобождается и диспергируется все большее количество жира, который необходимо связать и стабилизировать, чтобы предупредить разрушение эмульсии и его последующее выделение из продукта.

Частичному плавлению жира при куттеровании способствует также локальный перегрев сырья в зоне резания, который может быть значительно большим, чем общая температура эмульсии. Размер эмульгированных частиц жира составляет от 10 до 0,1 мкм и характерен для коллоидных систем.

При измельчении размороженного сырья разрушение жировых клеток начинается значительно раньше, чем охлажденного, поэтому продолжительность обработки мороженого сырья можно несколько сократить.

Основная масса жира находится в фарше в виде грубой дисперсной фазы, и лишь небольшая часть ее может эмульгироваться в жидком виде. Увеличение доли эмульгированного жидкого жира в эмульсии может способствовать ухудшению консистенции готового продукта.

При 15-18°С жир не может плавиться, и следовательно, образоваться эмульсия, поэтому происходит дисперсия маленьких частиц твердого жира в жидком фарше.

Молекулы растворенных белков как поверхностно-активных веществ адсорбируются из непрерывной фазы на поверхности измельченных жировых частиц, разворачиваясь гидрофобными группировками к жиру, гидрофильными - к водной фазе. В результате вокруг частиц жира образуется адсорбционная пленка, которая удерживает жир в диспергированном состоянии. По мере измельчения фарша степень диспергирования и общая площадь поверхности жировых частиц увеличиваются, поэтому для связывания жира необходимо достаточное количество водно-белковой фазы. При слишком сильном измельчении количество растворенного белка может стать недостаточным, тогда часть жировых частиц остается свободной, не покрытой пленкой эмульгатора.

Происходящее при этом чрезмерное повышение температуры может вызвать частичную денатурацию и разрушение белковых пленок, в том числе от механического воздействия при измельчении и перемешивании. Это снижает устойчивость системы и способствует выделению бульонно-жировых отеков во время термической обработки колбас.

Таким образом, количество жира и воды, а также степень измельчения сырья определяют необходимое количество растворимого белка для образования стабильной мясной эмульсии. Общая продолжительность измельчения должна быть достаточной, чтобы образовать белковую матрицу, окружающую диспергированные жировые частицы.

Контроль за температурой сырья - важное условие получения стабильной эмульсии. При тонком интенсивном измельчении фарш нагревается и превышение уровня в 18°С может привести к денатурации белков, что вызовет снижение эмульгирующей и водосвязывающей способности, появление рыхлости, бульонных и жировых отеков у готового изделия.

Для предотвращения перегрева мясных эмульсий необходимо контролировать продолжительность куттерования (не более 7-11 минут), температуру (должна быть в диапазоне от 10 до 15°С), качество заточки режущего органа. Снижение температуры производят введением в эмульсию холодной воды, льда или снега. Как известно, экстракция белка при измельчении мышечной ткани в присутствии воды и поваренной соли наиболее эффективно происходит при температурах близких к -2°С.

Однако, чрезмерное понижение температуры приводит к уменьшению степени диспергируемости жира, что отрицательно влияет на способность жира участвовать в образовании эмульсии, замедляет развитие процесса цветообразования.

Введение в мясную эмульсию при измельчении сырья воды (10-35% к массе сырья) обеспечивает растворимость белковых веществ и реализует их потенциальную водосвязывающую способность. В результате увеличивается выход готовой продукции, повышается нежность, сочность и монолитность. Уменьшение количества добавляемой воды - ухудшает сочность и придает жесткую резиноподобную консистенцию.

При избыточном введении воды колбасы имеют рыхлую консистенцию, крупчатую структуру.

8. Если фарш перегрели, то сразу убираем его в морозилку, и продолжаем отслеживать его температуру.

9. Оставляем готовую эмульсию для созревания в холодильник на 4-6 часов. (Пункт не обязательный, можно набивать и сразу. я делаю и так и так)

10. Забиваем через колбасный шприц фарш в оболочку.

11. Обязательно штрикуем. (прокалываем оболочку в тех местах, где есть пустоты и воздух, одновременно с этим подтягиваем батон). Я использую коллагеновую оболочку, про другие не знаю, можно ли штриковать или нет. Прежде чем штриковать проясните вопрос можно ли штрикова ту оболочку, что собираетесь использовать. Пишут что полиамид штриковать нельзя. Коллаген штриковать можно.

12. Оставляем готовый батон на пол часа или час при комнатной температуре для осадки.

13. Убираем в духовку на 40гр. на час в режиме конвекции. (Обсушка, начало I фазы)

14. 60 гр. еще час. (Обсушка, температура в центре батона 30-35 градусов. конец I фазы)

- После часа на 60 градусах, устанавливаем на духовке температуру 90 градусов на конвекции и обжариваем около 40 мин. За изделием надо следить что бы не получить отек.

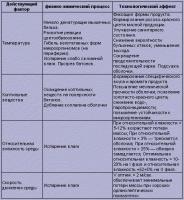

Обжарка

Обжарка (горячее копчение) - обработка поверхности сосисок, сарделек, вареных и полукопченых колбас горячими дымовыми газами с температурой 50-120°С, в течение от 30 минут до 3 часов в зависимости от диаметра батонов и вида мясопродуктов.

При этом, как правило, процесс проводят в две фазы:

- I фаза - подсушка оболочки при 50-60°С;

- II фаза - собственно обжарка при максимальных температурах.

В конце обжарки температура в центре колбасного батона должна достигать 40-45°С для изделий малого диаметра и 30-35°С для мясопродуктов в широкой оболочке.

В результате воздействия горячей воздушной смеси на колбасные батоны имеет место ряд важных, сопряженных друг с другом, физико-химических процессов.

1. Происходит частичное развитие денатурационно-коагуляционных процессов белковых веществ в мясных эмульсиях (особенно в периферийных слоях батонов) , что сопровождается первичной стабилизацией ее структурированного каркаса (Рис. 99). Эмульсия приобретает твердообразные свойства, фиксируется форма изделия.

Рис. 99

2. Коллагеновая оболочка денатурирует и высушивается, превращаясь в тонкую сухую пленку. Одновременно идет взаимодействие коллагена с фенольной фракцией (реакция дубления) коптильного дыма. Вследствие этих изменений оболочка приобретает приятный золотисто-красный цвет, подсушивается, повышается ее механическая прочность, снижается гигроскопичность. Продукт становится более привлекательным и устойчивым к воздействию микроорганизмов. Кишечная оболочка теряет свой специфический запах.

3. Активизируется реакция цветообразования (начиная с уровня температуры 25-30°С) в мясной эмульсии за счет интенсивного распада нитрита натрия. Метмиоглобин восстанавливается до нитрозомиоглобина. Следует иметь в виду, что применение низких температур обжарки, либо сокращение ее продолжительности приводит к появлению пористости и бледно-серого цвета.

Аналогичный эффект изменения окраски поверхности батонов и цвета готовой продукции может быть получен и при сухом нагреве (горячим воздухом) в отсутствии дымовых газов; в этом случае для формирования требуемого запаха рекомендуется использование коптильных жидкостей.

4. Продукт приобретает специфический запах и привкус копчения, что улучшает его органолептические показатели. При этом необходимо учитывать, что степень сорбции коптильных веществ из дыма во многом зависит от состояния и влажности оболочки. В начале обжарки, когда батоны имеют влажную оболочку и свободная вода испаряется с поверхности, процесс прогрева мясопродуктов замедлен (1-2°С/минута), коптильные вещества не диффундируют внутрь. По мере обезвоживания оболочки ее способность к сорбции коптильных веществ увеличивается. Однако, при чрезмерном высушивании оболочки, сопровождающимся усадкой и уменьшением диаметра микрокапилляров, степень сорбции вновь может упасть. По этой причине в процессе обжарки необходимо постоянно контролировать состояние (влажность, эластичность) поверхности продукта.

Подсушивание оболочки в ходе кратковременной осадки, как правило, не обеспечивает достаточного уровня ее обезвоживания. Вышерассмотренные явления предопределяют целесообразность двухфазного режима обжарки: подсушка и собственно обжарка.

Следует помнить, что в процессе обжарки имеет место прогрев колбасных батонов и это обеспечивает сокращение продолжительности последующей варки.

5. Одновременно с подсушиванием и дублением оболочки при обжарке происходит частичное испарение слабосвязанной влаги из мясной эмульсии. В период обжарки потери массы могут достигать значительных величин:

- для сосисок - 10-12%

- для вареных колбас - 4-7%

- для полукопченых колбас - до 7%.

Максимальная скорость испарения влаги наблюдается на первой фазе обжарки, причем повышение температуры на 10°С увеличивает скорость испарения на 10-15%.

Высокие скорости испарения влаги вызывают как увеличение потерь массы (снижение выхода готовой продукции), так и интенсивный перенос окиси азота в периферийные слои колбасного батона, в результате чего на разрезе образуется поверхностное окрашенное кольцо при очень бледном цвете изделия в центре. Большое значение имеет контроль за величиной относительной влажности воздуха или воздушно-дымовой смеси при обжарке, так как:

- при снижении относительной влажности с 12% до 5% скорость испарения возрастает на 30%;

- при относительной влажности 3% оболочка теряет эластичность и трескается;

- при относительной влажности выше 25% ход обжарки замедляется, оболочка долго сохраняет серую окраску.

По этой причине подсушку и обжарку производят при относительной влажности воздуха 10-12% и скорости движения окружающей среды 2 м/с, причем за 15-20 минут до окончания процесса обжарки влажность в камере повышается до 52±5% во избежание образования излишней морщинистости оболочки.

7. Под воздействием высоких температур на поверхности и в периферийных слоях батонов происходит гибель вегетативных форм микроорганизмов. При этом следует иметь в виду, что в колбасных изделиях (особенно большого диаметра) температура может какое-то время находиться на уровне (25-35°С) оптимального развития микроорганизмов и деятельности ферментов. Это обстоятельство, а также задержка партий колбас более, чем на 30 минут между этапом обжарки и варки может привести к активизации роста микроорганизмов, закисанию фарша, ухудшению окраски (серые пятна на разрезе).

8. Получаемый технологический эффект обжарки зависит не только от температуры, продолжительности процесса и относительной влажности среды, но и от густоты воздушно-дымовой смеси (экстинкция), направления движения потока, расположения батонов в камере. В частности, принимая во внимание, что коэффициент испарения влаги выше при движении среды в направлении, перпендикулярном поверхности батонов (чем при параллельном), именно при таких условиях следует вести процесс особенно на первой фазе обжарки. Кроме того, окраска батонов будет бледной, если поверхность их защищена от непосредственного воздействия горячей воздушно-дымовой смеси; при этом прямой контакт поверхности колбасных батонов с подаваемым в камеру потоком может привести к ожогу оболочки.

В ряде отечественных и зарубежных технологий предусмотрена возможность проведения обжарки путем обработки батонов не воздушно-дымовой смесью, а горячим воздухом, причем требуемые запах, вкус и эффект дубления формируют путем введения в мясные эмульсии (либо поверхностным нанесением) коптильных жидкостей. В сочетании с соответственно окрашенной оболочкой этот прием может обеспечить получение готовой продукции очень высокого качества.

Коптильные препараты (жидкости) производят несколькими способами: из конденсата сухой перегонки древесины, из водного экстракта, получаемого при газификации древесины, из водного раствора, содержащего вещества коптильного дыма и т.д.

К преимуществам использования коптильных препаратов относятся:

- отсутствие необходимости в эксплуатации сложного оборудования для получения, очистки дыма и собственно копчения;

- упрощение технологического процесса;

- возможность регулирования состава коптильных препаратов;

- наличие антиокислительных и бактерицидных свойств;

- медико-биологические гарантии на отсутствие канцерогенов и других нежелательных веществ;

- стабильность свойств препарата при хранении;

- точность дозировки и равномерность распределения в продукте;

- повышение санитарно-гигиенических условий и культуры производства;

- экологическая чистота процесса.

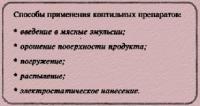

В зависимости от вида вырабатываемой продукции, производственных потребностей и возможностей, коптильные препараты применяют:

- путем непосредственного введения в мясные эмульсии;

- орошением поверхности продукта;

- погружением продукта в раствор коптильной жидкости;

- распылением препарата в обычной обжарочной камере;

- методом электростатического нанесения мелкодиспергированного препарата на поверхность мясопродуктов.

Введение в состав эмульсий и нанесение на поверхность коптильных жидкостей осуществляют, как правило, перед термообработкой.

При производстве эмульгированных мясопродуктов количество применяемого коптильного препарата составляет от 0,2 до 0,5% к массе батонов до термической обработки.

15. Далее ставим рабочую температуру вашей духовки до конца варки. (Варка, температура в центре батона 68-72 градусов )

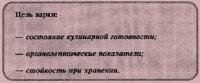

Варка

Варка - процесс нагрева эмульгированных мясопродуктов в среде насыщенного пара, горячим воздухом или в воде с целью доведения их до состояния кулинарной готовности, завершения формирования органолептических характеристик, повышения стабильности при хранении.

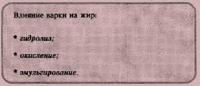

В связи с тем, что количественно вода преобладает в составе эмульгированных мясопродуктов, варка классифицируется как влажный нагрев и сопровождается рядом наиболее характерных физико-химических изменений, главными из которых являются:

- тепловая денатурация растворимых белковых веществ;

- сваривание и дезагрегация коллагена;

- изменение состояния и свойств жиров;

- изменение структурно-механических свойств;

- изменение органолептических показателей.

- гибель вегетативных форм микроорганизмов. Совокупность вышеуказанных процессов предопределяет качество готовой продукции.

Коротко остановимся на рассмотрении каждого из них.

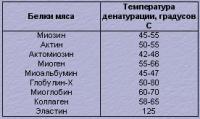

Тепловая денатурация растворимых белков, входящих в состав мышечной ткани, сопровождается изменениями размеров, формы и свойств каждой индивидуальной молекулы, модификацией характера взаимодействия их как между собой, так и с молекулами других веществ мясных эмульсий. При нагреве миозина до 45°С резко снижается его растворимость, у актина и актомиозина это происходит при температуре 50-55°С, миоглобин и гемоглобин денатурируют при 60-70°С, белки саркоплазмы - при 50-54°С. В основном процесс денатурации большей части мышечных белков завершается при температурах 68-70°С, а при 80°С мышечные белки денатурируют практически полностью. (Рис. 100).

Температура денатурации основных белков мяса

Рис. 100

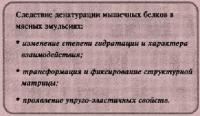

В результате термоденатурации изменяется растворимость, степень гидратации и уровень эмульгирующей способности белков, их состояние, характер связей. Происходит трансформация структурной матрицы мясной эмульсии, изменяется соотношение гидрофильных и гидрофобных групп, образуется фиксированный трехмерный белковый структурированный каркас с выраженными упруго-эластичными свойствами.

Глубина развития денатурационно-коагуляционных процессов и, следовательно, уровень изменения первоначальных свойств мясных эмульсий, зависящие в первую очередь от температуры и продолжительности нагрева, оказывают существенное влияние на органолептические и технологические показатели, биологическую ценность и другие характеристики готовых изделий.

При воздействии высоких температур в течение короткого интервала времени (высокоинтенсивный нагрев) комплекс разнородных белков в мясной системе денатурирует быстро, в результате чего образующаяся белковая матрица может потерять прочность, проявлять резкую усадку, вышпрецовывать влагу. По этой причине, а также вследствие интенсивного испарения, готовое изделие будет иметь неудовлетворительные органолептические показатели, низкие сочность и выход.

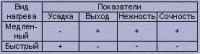

Влияние скорости нагрева на состав и свойства мясных эмульсий

При медленном нагреве денатурация белковых фракций носит характер последовательного нарастания, функциональные группы белков постепенно и более активно участвуют в построении вторичного структурированного каркаса эмульсии, что сопровождается меньшей усадкой системы и минимальными потерями воды. Мягкие режимы термообработки (при температуре греющей среды 75-80°С) обеспечивают получение более высоких выходов, улучшают нежность и сочность продукции.

Однако, применение мягких режимов нагрева в производственных условиях приводит к необходимости удлинения технологического процесса.

Поэтому в зарубежной и передовой отечественной практике в колбасном производстве используют ступенчатые режимы термообработки, один из вариантов которых представляет собой:

- 1 стадия - кратковременный высокотемпературный (температура около 100°С) нагрев в течение периода, достаточного для прогрева батонов с образованием поверхностного денатурированного слоя с низкой водопроницаемостью;

- 2 стадия - нагрев при умеренных (60°С) температурах, обеспечивающий медленную коагуляцию миофибриллярных белков, перераспределение температуры по объему;

- 3 стадия - нагрев мясной эмульсии при 80°С для завершения процесса коагуляции саркоплазматических белков, белков стромы, доведения продукта до состояния кулинарной готовности, уничтожения вегетативной микрофлоры.

Ступенчатые режимы термообработки позволяют обеспечить лучшее связывание и распределение влаги по объему продукта, улучшить его качественные характеристики, сократить общую продолжительность процесса.

Применительно к варке соленых изделий из свинины ступенчатый режим нагрева заключается в медленном постепенном повышении температуры греющей среды, причем температурный градиент между средой и продуктом составляет всего 5-10°С.

Осуществление термообработки в мягких условиях снижает тепловой шок у белковых веществ, уменьшает величину потерь массы, улучшает качество продукции, - однако, требует более длительного периода нагрева.

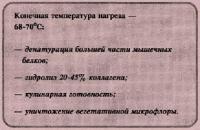

Выбор конечной температуры нагрева эмульгированных мясных изделий (68-70°С в центре продукта) обусловлен двумя причинами:

1) необходимостью перевода большей части мышечных белков в денатурированное состояние, а также достижением требуемого уровня гидролиза (20-45%) коллагена соединительной ткани, находящегося в продукте, и таким образом доведение продукта до состояния кулинарной готовности;

2) обеспечить санитарно-гигиеническую безопасность изделия и повысить его стабильность при хранении в результате уничтожения вегетативных форм микроорганизмов.

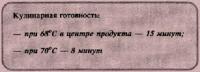

Так как эффект теплового воздействия является величиной интегральной и зависит как от температуры, так и от продолжительности нагрева, выбор параметров процесса с гарантированным достижением состояния кулинарной готовности и снижения уровня микробиологической обсемененности, является ответственной задачей.

Существуют различные критерии оценки степени завершенности требуемых процессов (определение количественного содержания кислой фосфатазы, микроструктурные и микробиологические методы контроля). Не останавливаясь на их рассмотрении, считаем целесообразным привести рекомендуемые фирмой Альфа-Лаваль для практического использования параметры процесса варки эмульгированных мясопродуктов на заключительной стадии термообработки: после достижения в центре продукта требуемой температуры, его следует выдержать определенный период времени (при 68°С - 15 минут; при 70°С - 8 минут) для гарантированного получения необходимого эффекта.

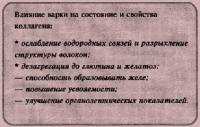

Сваривание и дезагрегация коллагена - основного белка соединительной ткани.

При нагреве в воде до 58-62°С коллаген сваривается, что сопровождается ослаблением и разрывом водородных связей, разрыхлением структуры волокон, уменьшением их длины на 60%.

При продолжении теплового воздействия сваренный коллаген дезагрегирует с образованием - в начале -глютина и затем - желатоз. Чем выше температура, больше степень измельчения и продолжительнее нагрев, тем больше образуется низкомолекулярных продуктов дезагрегации коллагена и глубже выраженность изменений его состояния.

Полный гидролиз коллагена происходит при его нагреве в течение 3 часов при температуре 120°С.

Трансформация коллагена при тепловой обработке играет положительную роль, т.к. он становится способным после охлаждения образовывать желе - тонкий трехмерный каркас, включающий в ячейки воду с растворенными в ней низкомолекулярными веществами.

Сваренный коллаген лучше усваивается в организме, увеличивает величину водосвязывающей способности, повышает нежность и выход, играет существенную роль в структурообразовании готовых эмульгированных мясопродуктов.

Изменения жиров в процессе нагрева сопряжены с их плавлением, коалесценцией, эмульгированием и развитием гидролитических и окислительных процессов, сущность которых была нами рассмотрена в главе 1.3.

Влияние варки на микрофлору. Термообработка мясных систем должна обеспечивать отмирание либо резкое сокращение количества вегетативной микрофлоры. (Рис. 101). При нагреве до 70°С в течение 5-10 минут погибает большая часть вегетативных форм микроорганизмов. Однако, в продукте остаются термоустойчивые формы, некоторые из которых способны развиваться при температуре 80°С. Поэтому нагрев мясопродуктов до температуры 100°С не вызывает их полного уничтожения.

Рис. 101.

К воздействию высоких температур устойчивы споровые формы микробов. Таким образом в результате нагрева эмульгированных мясопродуктов до температуры 68-70°С отмирает до 99% начального количества микроорганизмов, причем оставшаяся микрофлора на 90% представлена споровыми формами. Уровень остаточной микрофлоры по окончании термообработки главным образом зависит от степени начальной микробиологической загрязненности сырья и материалов, используемых при производстве мясопродуктов. Для эмульгированных колбас микробное число не должно превышать 10 микробных клеток; наличие сальмонелл, кишечной палочки и сульфатредуцирующих клостридий не допускается.

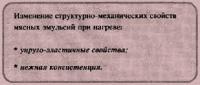

Изменение структурно-механических свойств и технологических показателей. В результате воздействия нагрева на мясную эмульсию и развития денатура-ционнокоагуляционных процессов, в готовом продукте образуется прочный трехмерный каркас, пронизанный сетью микро- и макрокапилляров, заполненных водой, фрагментами структурных элементов мяса, продуктами гидролиза коллагена и диспергированного жира. Мясная эмульсия приобретает выраженные упруго-эластично-пластичные свойства, нежную консистенцию, сочность.

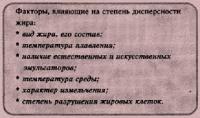

Выраженность этих свойств зависит от степени дисперсности сырья, количества и вида белка, соотношения жир:белок:вода в системе, величины рН, наличия солей, температуры и продолжительности термообработки, интенсивности нагрева.

Медленный нагрев является предпочтительным, т.к. по сравнению с интенсивной термообработкой, снижает степень усадки, повышает величину водосвязывающей способности, выход готовой продукции, его нежность. При варке мясных эмульсий, приготовленных из парного сырья, уровень потерь влаги минимален.

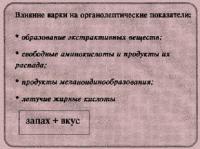

Изменение органолептических показателей и, в первую очередь, вкуса и запаха при нагреве связано с распадом белков и других высоко- и низкомолекулярных веществ и образованием экстрактивных веществ.

Основная роль в формировании запаха мяса принадлежит глютаминовой кислоте, глютамину, инозиновой кислоте, креатину и креатинину; из серосодержащих аминокислот образуются меркаптаны, метил-сульфид, сероводород; из метионина - метионалы; из треонина - альфа-кетомасляная кислота. Большая часть этих соединений обладает выраженным мясным запахом.

Специфический аромат появляется также в результате взаимодействия при нагреве свободных аминокислот с сахарами (реакция Майяра) с образованием продуктов меланоидино образования.

В состав вкусоароматических веществ вареного мяса входят также низкомолекулярные летучие жирные кислоты (муравьиная, уксусная, пропионовая, масляная и др.).

Установлено, что чем мягче режимы термообработки, тем более выражен мясной аромат готовых изделий.

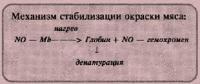

В процессе варки завершается реакция цветообразования: при 60°С красная окраска сохраняется внутри мяса, при 60-70°С, соответствующих температуре денатурации миоглобина, идет интенсивное окрашивание эмульсии в розовый цвет.

Механизм стабилизации окраски заключается в том, что нагрев нитрозо-пигментов NO-Mb и NO-Hb сопровождается денатурацией их белковой части - глобина и отщеплением простетической группы, содержащей окись азота:

Именно наличие в мясе гемохромогена обеспечивает устойчивую окраску готовых мясопродуктов.

Необходимо отметить, что, чем выше темп нагрева, тем менее стабильна окраска мясопродуктов. Превышение регламентируемого при варке уровня конечной температуры в центре продукта до 75-80°С приводит к изменению цвета мяса и появлению серо-коричневого оттенка.

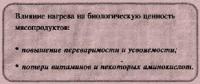

Рис. 102

Изменение пищевой и биологической ценности мясных эмульсий при варке обусловлено рядом как позитивных, так и негативных аспектов. (Рис. 102).

После термообработки белки мяса становятся более доступными действию пищеварительных ферментов и, следовательно, повышается уровень их переваримости и усвояемости.

Одновременно, нагрев вызывает инактивацию и разрушение витаминов, особенно водорастворимых (на 10-60%); отмечены потери ряда аминокислот (триптофан, метионин, треонин, гистидин).

Наличие продуктов реакции Майяра - меланоидинов - с одной стороны улучшает вкусоароматические характеристики мясных изделий, с другой - может провоцировать канцерогенность. Кроме того продукты реакции Майяра - трудноусвояемы в организме.

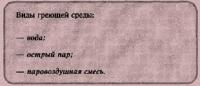

Методы и режимы варки

Для варки колбасных изделий греющей средой может служить горячая вода, острый пар или паровоздушная смесь.

Варка в воде имеет некоторые преимущества: меньшая потеря массы продукта, более яркая окраска поверхности изделий, менее выраженная деформация (морщинистость) оболочки, лучшая сохранность и внешний вид оболочки (особенно натуральной). Однако данный способ весьма трудоемкий и применяется в основном на предприятиях малой мощности.

Крупнотоннажные производства применяют для варки острый пар и паровоздушные среды. В этом случае необходимо строго контролировать температуру, относительную влажность и скорость циркуляции среды в зависимости от технологических требований, предъявляемых к тому или иному виду мясопродуктов. Успешное ведение процесса варки зависит от соблюдения следующих рекомендаций:

- температура греющей среды перед загрузкой камеры должна составлять около 100°С; во время варки ее поддерживают на уровне 70-75°С и к концу процесса повышают до 80-85°С. Снижение температуры варки не обеспечивает достижения состояния кулинарной готовности; превышение регламентируемой температуры может привести к неравномерному объемному расширению фарша и оболочки в результате чего лопнет оболочка; а также к снижению выхода. В случае отсутствия средств автоматизированного контроля за уровнем температуры в камере, постоянном перегреве колбас (перевар), либо при работе с мясным сырьем с низкими функционально-технологическими свойствами можно рекомендовать использование изолированных соевых белков, которые в силу термоустойчивости обеспечат повышение стабильности эмульсий и значительно уменьшат вероятность разрыва оболочки и снижения выходов;

- при контроле за уровнем относительной влажности греющей среды, необходимо следить за тем, чтобы температура поверхности батонов оставалась ниже значений, соответствующих точке росы, в противном случае резко возрастет интенсивность испарения влаги и, следовательно, снизится выход готовой продукции;

- для гарантированного доведения продукта до состояния кулинарной готовности после достижения температуры в центре 68 либо 70°С следует экспонировать изделие перед выгрузкой в течение, соответственно, 15 или 8 минут при соответствующей температуре;

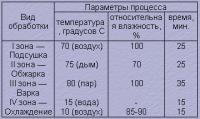

Рис. 103

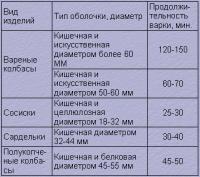

- продолжительность варки зависит от состава и теплопроводности мясной эмульсии, диаметра батонов, вида оболочки, температуры эмульсии после обжарки, и вида греющей среды

(Рис. 103).

Параметры процесса термической обработки сосисок на линии "Миттельхойзер-Вальтер"

Рис. 104

Продолжительность процесса при варке колбас в воде можно рассчитать, исходя из того, что на прогрев 1 мм диаметра требуется 1 минута 15 секунд;

- при проведении варки не допускайте соприкосновения батонов во избежание замедления процесса и образования обесцвеченных участков ("слипов");

- мясные эмульсии, нашприцованные во влагонепроницаемые оболочки, можно варить при более низких температурах греющей среды (70-7б°С); Наиболее эффективно проводить термообработку в комбинированных камерах типа Atmos (Turbo-Jet) и термоагрегатах проходного типа (Рис. 104), оснащенных программным управлением. Применительно к производству сосисок без оболочек технологический процесс несколько модифицируется. Подготовленную мясную эмульсию нагнетают под давлением 6-8х105 Па в специальные фторопластовые гильзы и нагревают в водяной ванне, горячим воздухом либо с помощью ТВЧ или СВЧ электромагнитного поля до 55°С для образования скоагулированного поверхностного слоя. Затем сосиску извлекают из гильзы, помещают индивидуально в ячейки конвейера, на котором они последовательно проходят стадии обжарки, варки и охлаждения в соответствующих секциях термоагрегата. На заключительном этапе с температурой 12-20°С сосиски поступают на групповую (по 6-12 штук) вакуумную упаковку и маркировку.

16. После обжарки ставим на духовке 80 градусов и варим час, не забываем налить в поддон под батоном (батон лежит выше поддона на решетке) воду кипяток из чайника, После этого можно вставить термометр в изделие и поднять температуру до 85. , и варим уже до температуры внутри батона 68-72 гр.

Нагрев на заключительном этапе производства колбас фиксирует свойства мясных эмульсий, однако, конечный технологический результат - качество готовой продукции - зависит от условий термообработки. Чем выше относительная влажность и температура греющей среды, тем больше вероятность получения нестабильной эмульсии.

В первую очередь этот факт обусловлен тем, что при варке происходят денатурационно-коагуляционные изменения водо- и солерастворимых белков, плавление жира, гидролиз коллагена соединительной ткани, трансформация структурно-механических свойств мясных систем.

Таким образом в представленном разделе был выполнен анализ состава, свойств и механизма образования мясных эмульсий, произведена оценка функций каждого из компонентов мяса в формировании эмульсий, рассмотрены факторы, определяющие стабильность получаемых эмульсий.

17. Охлаждаем батон до комнатной температуры погрузив его в холодную воду на полчаса.

18. Убираем батон в холодильник часов на 12-24.

19. Достаем готовую колбасу и едим ))))

Это очень вкусно )))))

Сообщение изменено: alexventpro, 16 March 2019 - 07:44.

Россия

Россия

Наверх

Наверх